品質管理は「なぜ必要?」

まず、なぜ品質管理が大切かというと、これは私たちの「お客様を大切にする心」から始まるのです。製品やサービスがお客様の期待に応えられなかったら、彼らはガッカリしてしまいますよね。だから、品質を守ることは、お客様への約束を守ることなのです。新入社員の方々には、品質管理がどのようにビジネスに影響を与え、個々の役割がどう関わるのかを理解していただきたいのです。

そこで今回は「品質管理」について、新入社員の方にも、もっと身近に感じてもらえるようにご紹介していきたいと思います。品質管理と聞くと、ちょっと硬いイメージがあるかもしれませんが、実は私たちの仕事やビジネスに深く根ざしているのです。

品質管理の歴史とは

品質管理の概念は、20世紀初頭から中盤にかけ、産業化の中で形成されました。品質管理はアメリカのデミング博士やジュラン博士らが品質管理の原則を確立し、それが現代のビジネス環境における基盤となっています。日本に品質管理の概念が入ってきたのは1950年のことだそうです。

デミング博士が、「品質管理セミナー」を開催し、「管理図法」や「抜き取り検査法」などの「統計的手法」と合わせて、品質管理の基本的な考え方である「デミングのサイクル」を紹介したそうです。

1950年~70代に至ると、製品の品質向上を専門家が理論で行うだけではなく、実際に製品を作っている会社も品質管理を実践していきました。日本の多くの企業の中で、品質管理を実践するグループとして、QCサークルという小コミュニティを形成し、「QCサークル活動」を行ってきました。その後、製造の職場に限らず、事務、販売、設計、企画などの間接部門においても品質管理の実践を行い、TQC(Total Quality Control:全社的品質管理)と呼ばれる全社で、全員が取り組む品質管理の概念が広まっていきました。

1990年代に入ると、ISOと呼ばれる国際規格が誕生しました。もともとは各国でそれぞれの製品の基準、規格がありました。(日本では「JIS:日本工業規格」) しかし、それぞれの国で中身が、異なると国際的に「製品の取引」や「ビジネス」をおこなうには不公平になりかねません。そのために世界共通の規格が必要になったのです。 「ISO」とは、「International Organization for Standardization」の略です。 「ISO」は、「アイエスオー」とか「イソ」などと呼びます。日本語では、「国際標準化機構」と言っています。これらは、製品やサービスが一貫して高い品質を保つことを保証するためのものです。

現代の品質管理手法

今日では、ISO 9001などの国際標準が品質管理の基準として広く採用されています。また、リーン生産やシックスシグマなどの手法が、効率と品質の両方を高めるために使われています。これらの手法は、無駄の削減、プロセスの最適化、そして継続的な改善に重点を置いています。

QCの7つ道具って何?

さて、「QCの7つ道具」というのを聞いたことがありますか?これは、品質管理のための超便利ツールです。

例えば、チェックシートはお買い物リストみたいなもの。何が必要か、何が不足しているかを整理します。パレート図は、私たちがよくやる「この問題を先に解決しよう!」と優先順位をつけること。ヒストグラムは、インスタグラムのいいね数をグラフにしたようなものですね。

それぞれの項目について見ていきましょう!

グラフ

グラフは状況をグラフィカルに可視化(データを図表化したもの)し、全体の傾向を掴むためのものです。2種類以上のデータの関係性を図表化し、視覚的に全体像を把握または比較しやすくするために用いられます。グラフには様々な種類があり、後述するパレート図やヒストグラム、散布図などもグラフの一種と言えます。

以下は、いくつかの一般的なグラフの種類と具体的な使用例を示したものです。

折れ線グラフ

使用例: 時間とともに変化するデータ(例:一週間の気温変化)

説明: 時間などの連続した独立変数に対する依存変数の値を線でつなぎ、トレンドや変化を示します。

棒グラフ

使用例: 異なるカテゴリ間の比較(例:異なる商品の売上高)

説明: 各カテゴリのデータ値を棒で表し、長さで量を比較します。

円グラフ

使用例: 全体に占める各部分の割合(例:市場シェアの分布)

説明: 全体を円で表し、その中を各部分の割合に応じて扇形に分けます。

これらのグラフは、ビジネスのレポート、統計結果など定量的な数値をわかりやすくために使用します。

パレート図

パレート図とは、多くの問題や事象を発生頻度の大きい順番に並べて整理してその重要度をわかりやすくしたもので、問題の原因を重要度順に並べて分析するためのツールです。

この図は、「80/20の法則」とも関連しており、しばしば重要な原因が全体の問題の少数に集中していることを示します。つまり、最も影響力のある問題の原因に注目することで、全体のパフォーマンスを効果的に改善できるという考え方です。

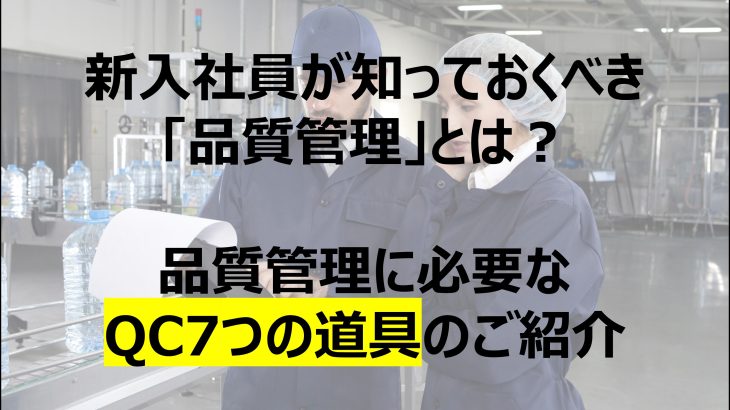

例:コールセンターの苦情分析

想像してみてください。あるコールセンターで顧客からの苦情が多く寄せられています。管理者は苦情の原因を特定し、改善策を講じる必要があります。ここでパレート図を作成します。

データ収集:1ヶ月間の顧客からの苦情を全て収集します。

カテゴリ分け:苦情をいくつかのカテゴリに分類します。例えば、「長い待ち時間」「不親切な対応」「誤った情報」など。

カウントと分類:各カテゴリの苦情の数を数えます。

パレート図の作成:縦軸に苦情の数、横軸に苦情のカテゴリを配置し、バーを描きます。バーは苦情の数が多い順に左から右へと並べます。

この分析により、たとえば「長い待ち時間」の苦情が全体の50%を占め、「不親切な対応」が25%、「誤った情報」が15%となるかもしれません。この場合、最も多い「長い待ち時間」の問題に対処することで、苦情の大部分を減らすことができるという結論に至ります。 パレート図を使って、このような可視化を行うことで、問題の優先順位を明確にし、効果的な改善策を策定するのに役立ちます。

こちらが、架空のコールセンターの苦情データを使用して作成したパレート図です。

この図は、苦情のカテゴリごとに数を示しており、最も多い苦情から順に左から右へと並べています。この例では、「長い待ち時間」が最も多くの苦情を占めており、これに対処することで全体の顧客満足度を大きく改善できる可能性があることが分かります。

このようにパレート図を使うことで、どの問題に優先的に取り組むべきかを明確にし、効率的な改善策を策定するのに役立ちます。特に、リソースが限られている状況では、最も効果的な解決策を見つけるのに非常に有用です。

ヒストグラム

計量値のデータを棒グラフで表すことにより分布状態(ばらつき)をわかるようにした図で、データの分布を視覚化するためのものです。このツールは、さまざまなビジネスや製造プロセスでデータの傾向やパターンを理解するために使用されます。

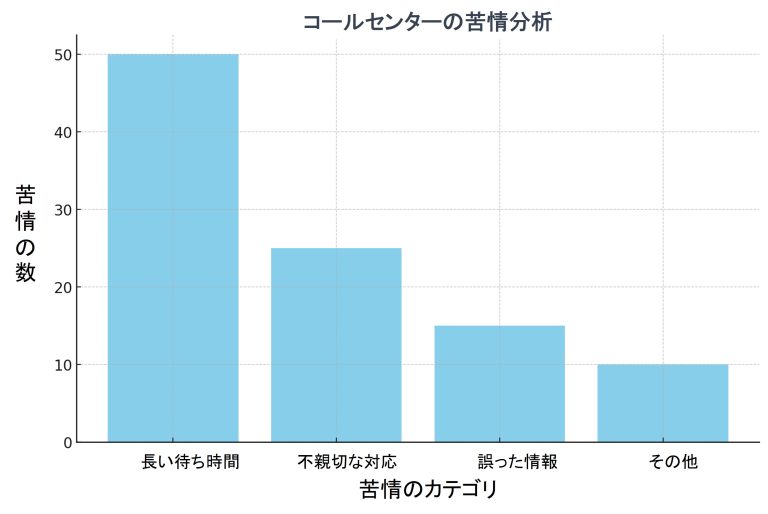

例:製造業における製品の寸法

想定される状況は、製造業において製品の寸法のばらつきを分析することです。製品の品質を保証するためには、寸法が特定の設計基準内に収まっていることが重要です。

データ収集:特定の製品の一定数のサンプルを取り、それぞれの寸法を測定します。

データの分類:測定された寸法を範囲ごとに分類します。例えば、寸法が0.1mm刻みで区切られる場合、各範囲に該当する製品数を数えます。

ヒストグラムの作成:横軸に寸法の範囲、縦軸に各範囲に該当する製品数をプロットし、バーで表示します。

このヒストグラムは、製品の寸法がどの程度ばらついているか、また、ほとんどの製品が設計基準内に収まっているかどうかを示します。例えば、多くの製品が設計の

許容範囲内に集中していれば、製造プロセスが安定していると言えます。

こちらが製造業における製品の寸法に関するヒストグラムです。この図は、製品の寸法がどのように分布しているかを示しています。例えば、平均寸法が10mmであることが分かりますが、寸法にはある程度のばらつきがあることも視覚的に理解できます。

ヒストグラムのピーク(最も高いバー)は、データが最も集中している領域を示しています。この例では、ほとんどの製品が10mm前後に集中していることがわかります。この情報は、製造プロセスが設計仕様を満たしているかどうか、または調整が必要かどうかを判断するのに役立ちます。

このようにヒストグラムを用いることで、製品の品質管理やプロセスの改善に必要な情報を得ることができるのです。

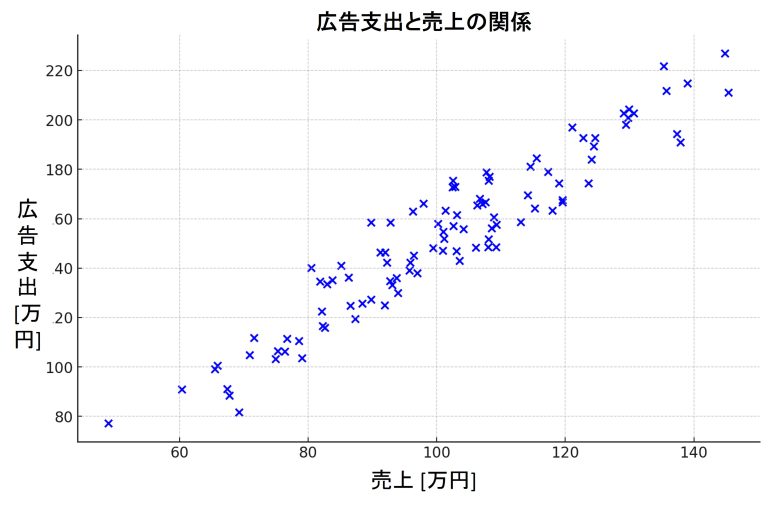

散布図

散布図は対になった二つの特性値をタテ軸、ヨコ軸にデータを打点し、その特性値の関係を見る図です。このツールは、変数間の相関関係を探るのに非常に有用で、ビジネスや科学のデータ分析で広く使用されています。

例:広告支出と売上の関係

想定される状況は、企業が広告にどの程度投資すれば売上が増加するかを分析することです。この分析は、効果的な広告戦略を策定するのに役立ちます。

データ収集:特定の期間における広告支出と売上のデータを収集します。 散布図の作成:横軸に広告支出、縦軸に売上をプロットします。

散布図により、広告支出と売上の間に正の相関があるか、または関係がないかを視覚的に判断することができます。例えば、広告支出が増えると売上も増える傾向があれば、これは正の相関を示しています。

こちらが、広告支出と売上の関係に関する散布図です。この図は、広告支出(横軸)と売上(縦軸)のデータ点をプロットしており、これらの間の関係を視覚的に表現しています。

この例では、広告支出が増えるにつれて売上も増加する傾向が見られます。これは広告支出と売上の間に正の相関があることを示唆しています。つまり、広告により投資することで売上が向上する可能性があることを示しています。

散布図は、このように二つの変数間の関係を簡単に把握できるため、ビジネスの意思決定や戦略策定に役立つ強力なツールです。データの相関を直感的に理解することができ、さまざまな業務領域での分析に利用することが可能です。

管理図

管理図は物事が管理状態にあるかを確認するもので工程を管理するために使われるものです。 仮に製造業の工場でいうと、同じ機械」、同じ材料、同一のやり方をしていても、製品の品質に「ばらつき」が生じてしまうのです。ばらつきには2種類あり、「偶然のばらつき」と「異常原因によるばらつき」があります。原因を調べてもわかりづらい「偶然のばらつき」となんらかの「異常原因によるばらつき」です。

管理図はばらつきを発見することで、工程の見直しを図ることができるのです。

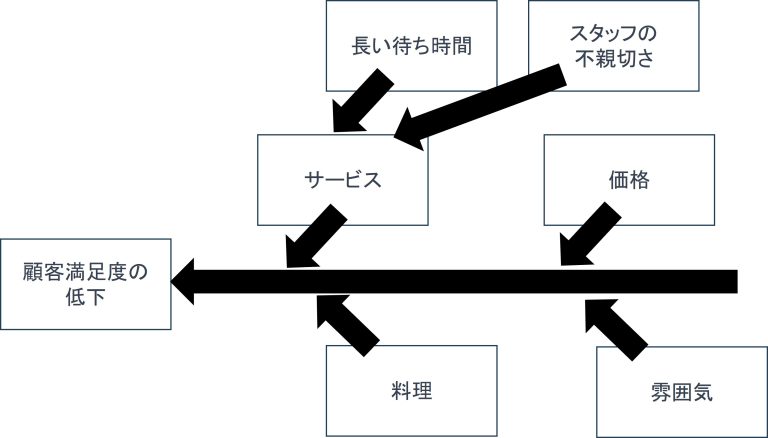

特性要因図

特性要因図とは、問題としている特性とその特性に影響を及ぼしている要因を整理して表した図です。特性要因図(別名:フィッシュボーン図やイシカワ図)は、問題の根本原因を特定するために使用される視覚的なツールです。この図は、問題(効果)とそれを引き起こす可能性のある原因(要因)を整理し、視覚化するのに役立ちます。

例:レストランでの顧客満足度の低下

想定される状況は、あるレストランで顧客満足度が低下しているというものです。目的は、満足度の低下の原因を特定し、改善策を講じることです。

問題の特定:「顧客満足度の低下」が問題(効果)として特定されます。

主要なカテゴリの特定:原因を探るための主要なカテゴリを特定します。例えば、「サービス」「メニュー」「環境」「価格」など。

詳細原因の特定:各カテゴリに関連する詳細な原因をリストアップします。例えば、「サービス」の下には「スタッフの対応が遅い」「注文ミスが多い」などが挙げられます。

特性要因図の作成:問題を図の「頭」とし、各カテゴリを「骨」の枝として配置します。そして、それぞれの枝に詳細な原因を細かい枝として追加します。

これにより、問題の根本原因を体系的に理解し、重点的に改善すべき領域を識別することができます。

こちらがレストランの顧客満足度の低下に関する特性要因図(魚の骨図)です。問題(「顧客満足度の低下」)が図の中心にあり、その周囲には主要な原因カテゴリ(「サービス」「メニュー」「環境」「価格」)が配置されています。各カテゴリには、より具体的な原因が細かい枝として追加されています。

この特性要因図を用いることで、問題の根本原因を体系的に理解し、改善のための対策を計画するのに役立ちます。例えば、この図からは、スタッフの対応の遅さや注文ミスがサービスの質に大きく影響していることが分かります。それに対する改善策としては、スタッフのトレーニングを強化する、注文プロセスを見直すなどが考えられます。

このように、特性要因図は問題解決のプロセスを視覚的に整理し、効果的な対策を導き出すのに有効なツールです。

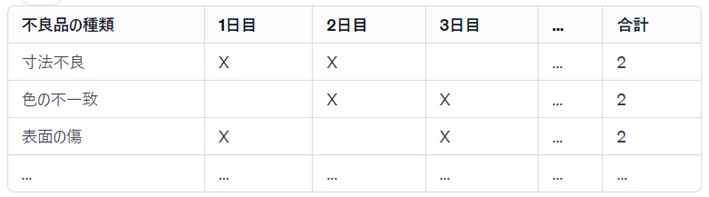

チェックシート

データをチェックマークで記録して整理したり記録したりするシートでデータ収集と記録のためのシンプルなツールです。 特定の項目やイベントが発生した回数を記録するのに使用され、問題の特定やパターンの分析に役立ちます。

例:製造ラインの不良品の記録

想定される状況は、製造ラインでの不良品の発生を記録し、その原因を特定することです。チェックシートは、不良品の種類ごとに発生した回数を記録するのに適しています。

データ収集項目の設定:不良品の種類(例:寸法不良、色の不一致、表面の傷など)をリストアップします。

チェックシートの作成:表形式でチェックシートを作成し、縦軸に不良品の種類、横軸に日付やシフトなどの時間区分を設けます。

データの記録:不良が発生した場合、対応する不良品の種類と時間区分に印を付けます。

以下は、製造ラインの不良品記録のためのチェックシートの例です。

このチェックシートにより、特定の不良品がどの程度の頻度で発生しているか、また特定の日やシフトで不良が多いかなどの傾向が分かります。これにより、問題の原因を特定し、プロセスの改善策を講じることができます。

チェックシートは、そのシンプルさと汎用性から、品質管理の初歩的な段階で非常に有効なツールです。特に、定量的なデータ収集が難しい場合に役立ちます。

今回は、品質管理に必要なQC7つの道具をご紹介いたしました。

品質管理は、ビジネスの成功に不可欠な要素です。QCの7つ道具などのツールを理解し、日々の業務に適用することで、品質の維持と改善が可能になります。皆さん一人ひとりが品質管理の重要性を理解し、実践することが、企業全体の成功へと繋がることでしょう。ぜひ参考にしてみてください。

ビジネスゲーム研究所 米澤徳晃

研修会社に入社後、研修営業、研修講師業に従事。その後、社会保険労務士法人で人事評価制度の構築やキャリアコンサルティング活動に従事。その後、独立。講師登壇は年間50登壇を超え、講師としてのモットーは、「仕事に情熱を持って、楽しめる人たちを増やし続けたい」という想いで、企業研修を行っている。